Motorinstandsetzung

Aus das GS 500 Wiki: www.GS-500.info

In gewissen Fällen ist es unumgänglich, den Motor zwecks Instandsetzung zu öffnen. In diesen Beitrag wird beschrieben, wie der Motor so weit zerlegt wird, dass die Lagerschalen der Kurbelwelle und der Pleullager gewechselt werden können. Im Anschluss wird beschrieben, wie die Lager vermessen werden.

Inhaltsverzeichnis |

Grundsätzliches

Das Öl vollständig ablassen, den Filter entfernen. Der Motor sollte von Außen so gut wie möglich gereinigt werden. Schmutz hat die unangenehme Eigenschaft stets dort hin zu fallen, wo wir ihn nicht haben möchten- in den Motor. Hier verstopft er grundsätzlich die Ölkanäle und macht all die Arbeit zunichte. Auch macht er oft Gewinde gegen eine weitere Benutzung immun. Die Bereiche um die von Außen sichtbaren inneren Stehbolzen, hinter der Ritzelabdeckung und um den Ölfilterdeckel bedürfen besonderer Sorgfalt.

Werkzeug

- Ein gut sortierter Steckschlüsselsatz mit 1/4"- und 1/2"- Knarren

- Schraubendreher

- ein dünner Meißel- alternativ ein alter Schraubendreher

- Innensechskantaufsätze für 1/4"

- Drehmomentschlüssel 4-30Nm

- Drehmomentschlüssel 30- min. 60Nm

- Spitzzange

- Viele saubere Lappen

- optional: Akkuschrauber

- optimal: Schlagschrauber für die weichen, fest sitzenden Schrauben

Messausrüstung

- Schieblehre

- Fühlerblattlehre standart

- Fühlerblattlehre fein

- Bügelmessschraube 0-25mm

- Bügelmessschraube 25-50mm

- Wachsmessstreifen (Plastigauge)

- optimal: Bügelmessschraube 50-75mm

Zerlegen des Motors

Abbau des Zylinderkopfes

- die Zylinderkopfhaube (Ventildeckel) entfernen

- Steuerkettenspanner entfernen

- Nockenwellen ausbauen

- kleine Schraube vorn zwischen Zylinderkopf und Bank entfernen

- 8 Hutmuttern entfernen

- Zylinderkopf abnehmen. Hier unbedingt darauf achten, die Dichtringe der Ölkanäle sowie die Führungsbuchsen rechts und links an den Außenseiten nicht zu verlieren.

- die Zylinderbank vom Kurbelwellengehäuse und Kolben ziehen

Rund um die Motordeckel

- den Zündimpulsgeberdeckel abnehmen und den Zündimpulsgeber ausbauen. Hinter ihm sitzen noch zwei Schrauben zur Befestigung des Kupplungsdeckels. Der Impulsgeber muss ausgebaut werden, um diese lösen zu können. Erst danach die äußeren Schrauben des Kupplungsdeckels entfernen und den Kupplungsdeckel abnehmen.

- Schalthebel entfernen

- Ritzelabdeckung abbauen

- die drei Leitungen der Lichtmaschine vom Kabelbaum trennen. Nun die Deckelschrauben des Lichtmaschinendeckels herausschauben und den Deckel abnehmen.

Anlasser

- den Deckel des Anlassers abbauen

- die Befestigungsschrauben des Anlassers entfernen. Achtung: diese Schrauben sind Feingewindeschrauben und lassen sich schlecht lösen. Unbedingt gefühlvoll an diese Schrauben heran gehen. Anschließend den Anlasser in Pfeilrichtung aus seinen Flansch ziehen und nach oben heraus nehmen.

- Anschließend die rechts liegende Schraube entfernen. Diese ist die einzige Schraube auf der Oberseite des Motors, die die beiden Hälften des Kurbelwellengehäuses zusammen hält. Sie wird nur allzugern vergessen und sollte schon jetzt entfernt werden.

- den Bolzen des Anlasserzwischenrades heraus ziehen. Anschließend das Anlasserzwischenrad entfernen

- Detailansicht des Anlasserzwischenrades und des Bolzen

- den Gangsensor entfernen. Grundsätzlich könnte dieser angebaut bleiben solange man das Getriebe nicht zerlegt. Da seine Leitung aber stets stört und man sie versehentlich beschädigen könnte, sollte man ihn ausbauen. Achtung: hinter dem Sensor sitzt ein Kontaktstift mit Feder. Unbedingt darauf achten, diese Teile nicht zu verlieren.

- das Schutzblech an der Getriebeausgangswelle entfernen. Hierzu biegt man das Blech mit einen dünnen Meißel oder Schraubendreher an den Stellen um, die die Schrauben sichern.

Kupplung und Gangwechselmechanismus

- fünf Kupplungsfederstellschrauben kreuzweise entfernen. Es sind recht lange Schrauben mit Feingewinde, hier könnte der Akkuschrauber gute Dienste leisten.

- Druckplatte abnehmen

- nachdem die Druckplatte abgenommen wurde, nimmt man die Schubaufnahmescheibe von der Innenseite der Druckplatte. Die Scheibe bleibt meist an der Druckplatte durch Öl kleben. Anschließend nimmt man das Ausrücklager und die Kupplungsdruckstange aus dem Korb heraus. Nun sollte man die Einzelteile wie im Bild vor sich liegen haben.

- Kupplungskorb getriebeseitig mit Schraubzwingen arretieren. Die Zwingen müssen auf die Kupplungsscheiben drücken. Achtung: Hier dürfen durch die Zwingen nur so viel Druck ausgeübt werden, wie zum Lösen der Nabenmutter nötig ist. Eine zu stark angezogene Zwinge wird die Scheiben durchbrechen. Kurbelwellenseitig arretiert man ihn am besten mit einen dicken Lappen, welchen man zwischen die Zahnräder der Kurbelwelle und des Kupplungskorbs stopft. Arretiert man den Korb nicht, dreht er sich beim Entfernen der Nabenmutter mit. Ohne Lappen zwischen Kurlebwelle und Kupplungskorb würde sich die Kurbelwelle mitdrehen.

- das Sicherungsblech der Kupplungsnabenmutter umbiegen. Hier kommt wieder der Meißel oder Schraubendreher zum Einsatz

- Kupplungsnabenmutter entfernen und Kupplungskorb von der Getriebewelle ziehen. Die Arretierwerkzeuge sind hier nicht im Bild.

- die mit 1 markierte Schraube vom Schaltnockenanschlag entfernen. Die kleine Feder rechts daneben kann vorher ausgehangen werden.

- ist der Mechanismus gelöst, zieht man die Schaltwelle aus dem Kurbelwellengehäuse. Vorsicht: an der mit ! markierten Stelle sollte man wenn möglich seine Finger weg lassen. Beim Herausziehen der Welle springt die darunter liegende Feder heraus und schlägt auf die Finger. Deshalb die Schaltwelle möglichst weit unten greifen und herausziehen.

- drei Schrauben des Getriebelagerhalteblechs entfernen. Achtung: diese Schrauben sitzen sehr fest und sind sehr weich.

Ölwanne

- die Ölwannenschrauben entfernen, die Ölwanne und ihre Dichtung abnehmen. Hier wird eine Gummidichtung verwendet, die man später noch einmal benutzen kann sofern sie nicht beschädigt ist.

- drei Schrauben des Ölsumpfsiebes entfernen. Achtung: diese Schrauben sitzen sehr fest und sind sehr weich.

Kurbelwellengehäuse

- Kurbelwellengehäuse mit der Ölwannenseite nach Oben legen. Dafür soviele Holzklötze unterlegen, dass die Steuerkettenschiene nicht belastet wird.

Das Kurbelwellengehäuse wird von insgesamt 26 Schrauben zusammen gehalten, wovon wir eine bereits entfernt haben.

- 13 Schrauben (6mm Durchmesser) mit 10er Nuss entfernen

- 2 Schrauben (8mm Durchmesser) mit 5mm Innensechskantantrieb entfernen. Die Schrauben sitzen über dem Ölfilter. Der Ort, durch den das Werkzeug geführt werden muss, ist mit grünen Pfeilen markiert. Die Schrauben müssen vor allen anderen 8mm- Schrauben entfernt werden da der Kraftaufwand sonst erheblich steigt und somit das Werkzeug oder den Schraubenkopf ggf. überlastet werden könnte.

- 10 restlichen 8mm- Schrauben mit 12er Nuss entfernen

- Schrauben nach Gewindedurchmesser sortieren, die 8mm- Schrauben von den 6mm- Schrauben getrennt lagern. Das erleichtert später das Suchen beim Zusammenbau. Nun nochmal kontrollieren, ob auch wirklich alle Schrauben wie auf den Bildern gezeigt, vorhanden sind.

<

An der Vorder- und Rückseite des Kurbelwellengehäuses befinden sich Ausbuchtungen und Vertiefungen. Hier setzt man Meißel, Schraubendreher oder andere Werkzeuge an und drückt die beiden Hälften langsam und gleichmäßig auseinander. Achtung: Keine Gewalt anwenden. Zu Beginn geht dies etwas schwerer da die üblicher Weise angebrachte Dichtmasse die Hälften zusätzlich zusammenklebt. Bewegen sich die Hälften aber gar nicht auseinander, wurde eine Schraube vergessen.

- Sobald die Hälften getrennt sind, die soeben abgeaute untere Hälfte ablegen und die Gummipuffer der Steuerkettenschiene abnehmen. Die Puffer verbleiben nicht in der oberen Hälfte, sie kleben in der Regel durch den Anpressdruck an der unteren Hälfte fest.

- Die Kurbelwelle aus dem Gehäuse nehmen und die Steuerkettenschiene mit ihrem Bolzen herausziehen

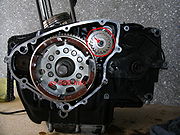

- Kurbelwellenpasslager herausnehmen falls diese nicht schon herausgefallen sind

Die Kurbelwellenpasslager sind auf dem Bild eingekreist. Wo sich die Steuerschiene befindet, ist selbsterklärend.

Auf dem Bild sieht man die Gummipuffer der Steuerschiene, die beiden Kurbelwellenpasslager, den Steuerkettenschienenbolzen sowie die Schiene selbst. Die Kleinteile an einen sicheren Ort verwahren.

Es ist vollbracht. Das Kurbelwellengehäuse ist auseinander gebaut. Nun geht es ans Eingemachte

Messungen an Komponenten

Ventile und Zylinderkopf

Kolben und Zylinder

Um die Bohrung und Verformung der Zylinder zu messen, benötigt man Tasteinsätze für Messuhren. Da diese sehr teuer sind, sollte man mit der Vermessung der Zylinder einen Motorinstandsetzer beauftragen. Eine darauf spezialisierte Fachwerkstatt gibt es in jeder größeren Stadt, die Vermessung sollte für 10-20€ Kaffekassenbeitrag möglich sein. Der Bereich zwischen Einbaumaß und Verschleißgrenze ist sehr klein, eine Messung mit einer Schieblehre daher sinnlos. Hohnen und Bohren muss ebenfalls von einer Fachwerkstatt durchgeführt werden. Hohnen einer Zylinderbuchse kostet ca. 20-30€. Müssen die Buchsen aufgebohrt werden, schlägt dies mit 40-100€ pro Zylinder zu Buche. Eine neue Zylinderbank kostet ca. 500€. Es sind Übermaßkolben mit 0,5- und 1mm Übermaß verfügbar. Sie sind nur geringfügig teurer als Standartkolben. Je nach Ergebnis der Messungen muss abgewägt werden, ob und in welcher Form eine Reparatur erforderlich ist.

- Sichtkontrolle an den Zylindern durchführen.

Es sollten kreuzförmige Schleifspuren sichtbar sein. Diese Schleifspuren entstehen durch Hohnen. In den feinen Rillen bleibt der Ölfilm besser haften, als auf glatten Oberflächen. Das Bild zeigt frisch gehohnte Zylinder, gerade erst ausgebaute mit mehreren tausend km Laufleistung weisen einen weniger stark ausgeprägten Kreuzschliff auf. Sind Riefen in Laufrichtung der Kolben sicht- und fühlbar, Zylinder hohnen.

- Die Zylinderbohrung an drei Stellen jeweils zur Längs- und Querachse messen. Einbaumaß: 74,000-74,015mm. Verschleißgrenze 74,080mm

- Kolbendicke 15mm von unten aus gesehen mit Bügelmessschraube messen. Einbaumaß: 73,945- 73,960mm. Verschleißgrenze 73,880mm.

- Maß der Kolbendicke vom Maß der Zylinderbohrung abziehen. Ist die Differenz >0,12mm, Kolben auswechseln oder Zylinder aufbohren und Übermaßkolben einsetzen. Einbaumaß des Kolben/ Zylinderspiels: 0,050-0,060mm.

Rechenbeispiel: Die Zylinderbohrung beträgt 74,03mm, die Kolbendicke 73,92mm. Es ergibt sich eine Differenz von 0,11mm, die Verschleißgrenze ist somit schon so gut wie erreicht. Ein neuer Standartkolben würde die Differenz auf vertretbare 0,085-0,07mm reduzieren.

- Mit einer Bügelmessschraube die Dicke des Kolbenbolzens an drei verschiedenen Stellen messen. Verschleißgrenze: 17,980mm

Die folgenden Bilder des einzelnen Kolbenrings zeigen den Ring einer Kawasaki, der dazu auch noch defekt war. Die abgebildeten Messwerte sind daher zu ignorieren.

- Den oberen Kolbenring in die Kolbenringnut des Kolbens drücken und mit einer Fühlerblattlehre das Spiel zwischen Kolbenring und Nut messen. Ist das Spiel >0,18mm, Kolben und Ringsatz austauschen.

- Die Messung am zweiten Ring erfolgt analog, die Verschleißgrenze liegt hier jedoch bei 0,15mm.

- Sind die Kolbenringe dünner als 1,17-1,19mm, müssen sie ersetzt werden.

- Das freie Stoßspiel der Ringe mit einer Schieblehre messen. Es darf 5,6mm am ersten und 8,8mm am zweiten Ring nicht überschreiten

- Ersten Ring von unten in den Zylinder einsetzen und die Größe der Öffnung bestimmen. Ring entnehmen, zweiten Ring einsetzen und Messung wiederholen. Messwerte >0,7mm machen neue Ringe nötig. Anmerkung: Das Bild zeigt die Messung mit einen Kawasakiring, der nicht in den Zylinder passt. Das Bild soll nur den grundsätzlichen Vorgang veranschaulichen, die Lehre muss in den Öffnungsspalt des Rings geschoben werden.

Kupplung

- Dicke der Reibscheiben mit einer Schieblehre messen. Der nutzbare Bereich beträgt 2,92-3,08mm, die Verschleißgrenze ist ab 2,62mm erreicht.

Die Kupplung der GS ist eine Nasssumpfkupplung und verschleißt eigentlich kaum. Die im Bild zu sehende Scheibe hat bereits ca. 40tkm gelaufen und fast noch Neumaß.

- die freie Länge der Federn messen. Werden <60,8mm gemessen, Federn erneuern.

- Stahlscheiben auf eine absolut ebene Fläche legen und durch Unterschieben einer Fühlerblattlehre den Verzug messen. Max. Verzug: 0,1mm. Die eigentlich für diese Messung vorgeschriebene Richtplatte hat leider nicht jeder zu Hause. Ein Cerankochfeld kann hier gute Dienste leisten.

- Ausrücklager auf Kupplungsdruckstange setzen, Schubaufnahmescheibe auflegen.

- Druckstange in die Hand nehmen, mit der anderen Hand auf die Schubaufnahmescheibe drücken und die Druckstange drehen. Bei unrunden Lauf oder Schleifgeräuschen Ausrücklager wechseln. Anmerkung: Kratzgeräusche können auch durch Schmutz verursacht werden. Deshalb das Lager vor der Prüfung reinigen.

- Sichtkontrolle des kupplungskorbs durchführen. In der Innenseite der Druckplatte können sich ab ca. 50tkm feine Haarrisse vor allen im Bereich der Verschraubungspunkte bilden, die erstmal keinen Grund zur Sorge darstellen. Sind die Risse jedoch schon größer und auch auf der Vorderseite zu erkennen, sollte die Druckplatte ausgetauscht werden.

Kurbel- und Ausgleichswelle

Getriebe